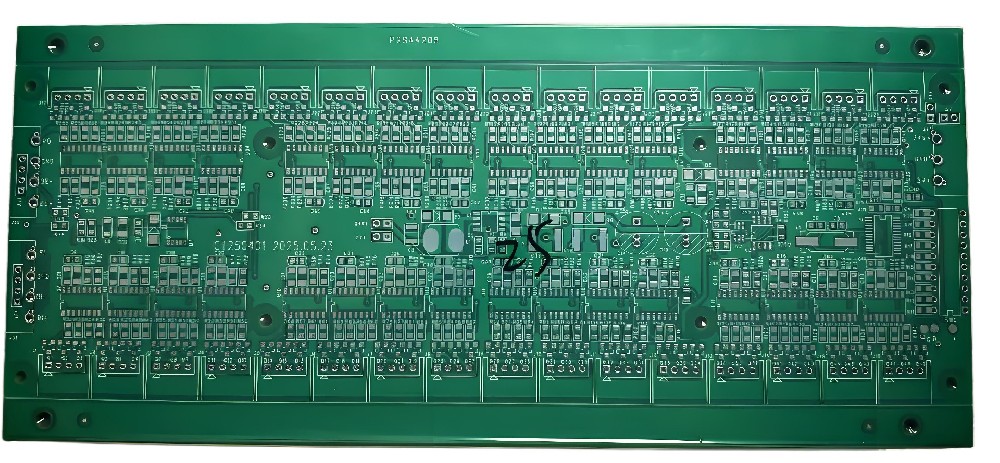

電路板廠(chǎng)家生產(chǎn)電路板都是按機(jī)器通用的尺寸與PCB板合理的板材規(guī)劃來(lái)開(kāi)料生產(chǎn)的,那種客人只需要把最終的電路板尺寸做出來(lái)才能交貨的,因?yàn)槲覀兙托枰私怆娐钒宄尚偷墓に嚿a(chǎn)技術(shù)

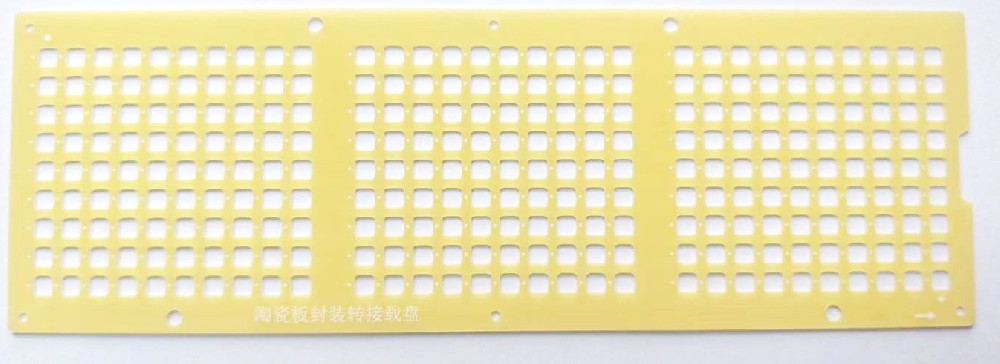

一. 制作流程

1. 啤板:成型(啤板,鑼板)→V-CUT或斜邊(beveling)→洗板 1.1啤板:按客戶(hù)的外圍要求制成沖壓模具,在沖床上沖壓而成,它適用于可大量生產(chǎn) 又不太注重板邊粗糙的客戶(hù)。

1. 2啤板的工藝流程:檢查啤模→裝模→啤板→檢查→正式啤板→打磨→洗板

1.3啤模外形可分:沖口模、外形脫料模、復(fù)合模。

1.4啤模可分上下模,上下模形成剪口,其嵌合度可達(dá)0.02mm,經(jīng)多次沖壓后,剪口 鈍化,需重新進(jìn)行打磨修理

1. 5啤板的制作公差,外圍公差為7mil,啤坑之間最小距離2mm.

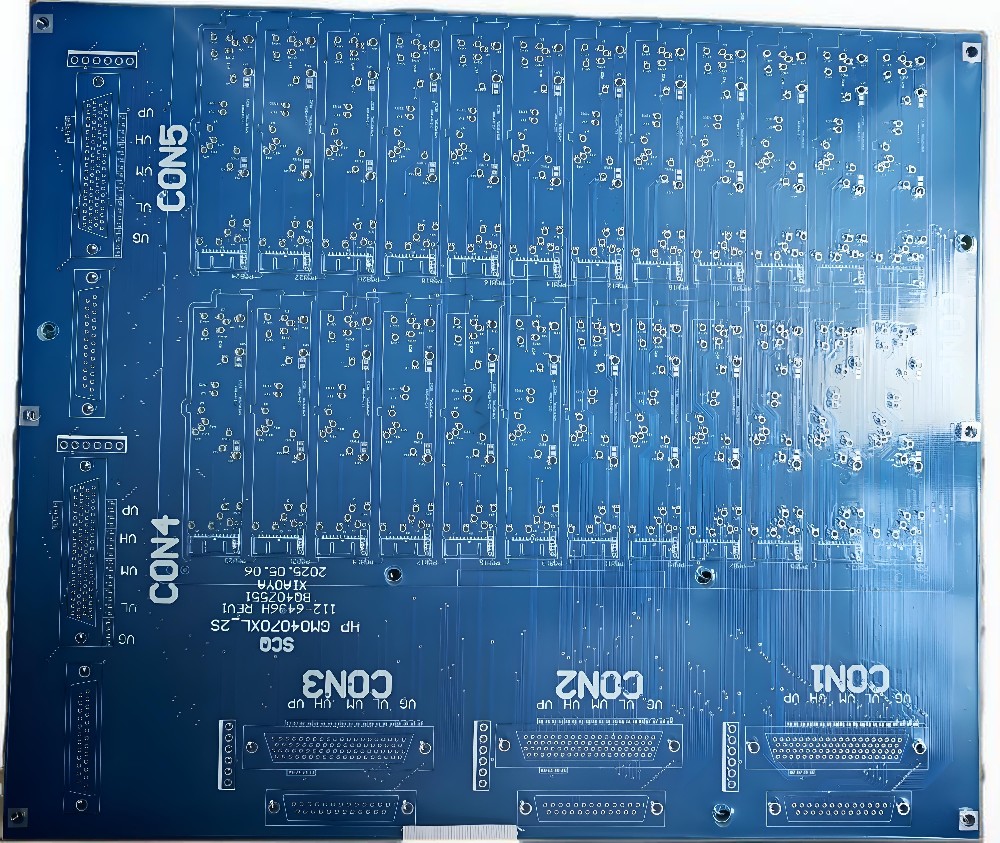

2.鑼板

2.1 鑼板:是根據(jù)客戶(hù)對(duì)外圍尺寸的要求制作鑼帶,將鑼帶輸入電腦,由CNC控制 的鑼機(jī)上,使用鑼刀進(jìn)行鑼板

2.2鑼刀一般采用鎢鋼制作,長(zhǎng)度38.1mm,直徑為0.8-3.175mm,spindle轉(zhuǎn)速可達(dá)60.000 RPM

2. 3鑼板的制作公差可達(dá)±4mil

3.手鑼?zhuān)撼尚蜁r(shí)將板套在事先按客戶(hù)要求尺寸作好的摸板上,再以手動(dòng)銑床,沿模板外 圍銑切而成。目前我司多數(shù)對(duì)主機(jī)板實(shí)行是啤再手鑼的方式。

4.V-CUT:V-CUT為方便客戶(hù)在插件后將panel改為piece,而在piece中間刻劃一條V槽,目前我司有手動(dòng)與自動(dòng)V-CUT兩種,手動(dòng)V-CUT須在成型后完成,自動(dòng)V-CUT在成型前。

4.1 V-CUT角度分為30三種

4.2 V-CUT刀具使用的鎢剛材料

4.3 V-CUT時(shí)須調(diào)板,上下刀對(duì)準(zhǔn)度及殘余厚度,其中手動(dòng)V-CUT精度較差,自動(dòng) V-CUT使用CNC控制,對(duì)準(zhǔn)度可達(dá)±3mil,殘厚公差可達(dá)±3mil

5.斜邊(beveling) 對(duì)部分金手指板保證其插入順利,在金手指前端作一斜邊,也分自動(dòng),手動(dòng) 兩種。影響斜邊質(zhì)量的重要因素是板厚及板翹。

6. 洗板 經(jīng)成型后的板面一定會(huì)積存較多的粉屑,故需將其清潔夠方能出貨。

以上的流程就是電路板生產(chǎn)中最終按客人資做出來(lái)的成品電路板尺寸,也就是滿(mǎn)足客人文件需要的一種工藝